Motoarele electrice reprezinta componenta cheie din multe procese industriale, putand fi responsabile pentru 70% din energia totala consumata de o instalatie industrials si pans la 46% din energia electrics generata la nivel mondial. Având în vedere natura esentiala a acestora pentru procesele industriale, costul perioadelor de nefunctionare asociate cu motoarele defecte poate fi de mii de dolari pe ora. Tehnicienii si inginerii trebuie sa se asigure ca motoarele sunt eficiente si ca prezinta fiabilitate în functionare, aceasta fiind una dintre cele mai importante sarcini ale acestora.

Utilizarea eficienta a electricitatii nu este doar un „moft”. In multe circumstante, eficienta energetica poate face diferenta dintre profitabilitate si pierderile financiare. Avand in vedere ca motoarele consuma o parte atat de semnificativa a energiei electrice utilizate in industrie, acestea au devenit tinta principala pentru generarea economiilor si mentinerea profitabilitatii. In plus, dorinta de a identifica economii prin imbunatatirea eficientei si de a reduce dependenta de resursele naturale impulsioneaza multe companii sa adopte standarde industriale precum ISO 50001. Standardul ISO 50001 ofera un cadru si cerintele necesare pentru stabilirea, implementarea si mentinerea unui sistem de gestionare a energiei, cu scopul de a asigura economii durabile.

Metode traditionale de testare a motoarelor

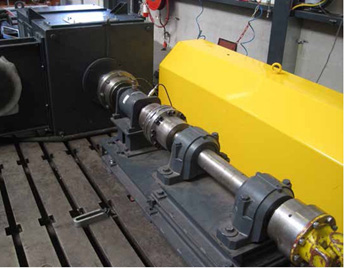

Metoda traditionala de masurare a performantei si eficientei motoarelor electrice este bine definita, dar configurarea procesului poate fi costisitoare, iar aplicarea acestuia in productie poate fi dificila. De fapt, in multe cazuri, verificarea performantei motoarelor necesita chiar si o oprire completa a sistemului, ceea ce poate cauza perioade de nefunctionare costisitoare. Pentru a masura eficienta motoarelor electrice, atat puterea electrica de intrare, cat si puterea mecanica de iesire trebuie sa fie masurate in cadrul unui interval larg de conditii de functionare dinamice. Metoda tradi- tionala de masurare a performantei motoarelor necesita intai instalarea motorului de catre un tehnician pe un banc de testare a motoarelor. Bancul de testare este alcatuit din motorul care este testat, cuplat la un generator sau la un dinamo- metru.

Motorul care este testat este apoi conectat la sarcina prin intermediul unui arbore. Arborele are un senzor de viteza (tahometru) atasat, precum si un set de senzori de cuplu care ofera date ce permit calcularea puterii mecanice. Acest sistem ofera date inclusiv despre viteza, cuplu si putere mecanica. Unele sisteme includ si capacitatea de masurare a puterii electrice pentru a permite calcularea eficientei.

Eficienta este calculate prin:

Putere mecanica

h (eficienta) =

Putere electrica

In timpul testului, sarcina este modificata pentru a determina eficienta in cadrul unei game variate de moduri de functionare. Sistemul bancului de testare poate parea destul de simplu, dar exista numeroase dezavantaje inerente.

1.Motorul trebuie scos din functiune.

2.Sarcina motorului nu este cu adevarat repre- zentativa pentru sarcina motorului in conditii normale de lucru.

3.In timpul testarii, functionarea trebuie sa fie intrerupta (intervin perioade de nefunctionare) sau trebuie instalat temporar un motor de schimb.

4.Senzorii de cuplu sunt costisitori si au un interval de functionare limitat, astfel ca este posibil sa fie nevoie de mai multi senzori pentru a testa diferite motoare.

5.Un banc de testare a motoarelor care poate acoperi o gama ampla de motoare este costisitor iar utilizatorii acestui tip de banc de testare sunt, de obicei, organizatiile specializate in repararea sau dezvoltarea motoarelor.

6.Conditiile de functionare „din lumea reala” nu sunt luate in calcul.

Parametrii motoarelor electrice

Motoarele electrice sunt concepute pentru tipuri specifice de aplicatii in functie de sarcina. Prin urmare, fiecare motor are caracteristici diferite. Aceste caracteristici sunt clasificate in functie de standardele NEMA (Asociatia nationala a produca- torilor de echipamente electrice) sau IEC (Comisia Electrotehnica International) si au efect direct asupra functionarii si eficientei motorului. Fiecare motor are o placuta de identificare ce detaliaza parametrii cheie de functionare a motorului in conformitate cu recomandarile NEMA sau IEC. Datele de pe placuta de identificare pot fi apoi utilizate pentru a compara cerintele motorului cu cele aferente modului de utilizare real. De exem- plu, la compararea acestor valori puteti afla ca un motor depaseste specificatia estimata de viteza sau cuplu, caz in care durata de functionare a moto- rului poate fi scurtata sau pot interveni defectiuni premature. De asemenea, exista si alte efecte, precum un dezechilibru de tensiune sau de curent sau armonicele asociate cu o calitate scazuta a energiei, care pot scadea performanta motorului. Daca exista oricare dintre aceste conditii, motorul trebuie „declasificat” — asta inseamna ca perfor¬manta estimata a motorului trebuie redusa — ceea ce ar putea rezulta in intreruperea procesului daca nu se produce suficienta putere mecanica. Declasificarea se stabileste conform standardu- lui NEMA, in functie de datele specificate pentru tipul respectiv de motor. Standardele NEMA si IEC au cateva diferente, dar, in mare parte, urmeaza aceleasi principii.

Conditii de functionare reale

De obicei, testarea motoarelor electrice pe un banc de testare a motoarelor inseamna ca motorul este testat in cele mai bune conditii posibile. In schimb, in timpul utilizarii motorului de obicei nu exista cele mai bune conditii de functionare. Aceste variatii ale conditiilor de functionare con- tribuie la degradarea performantei motoarelor. De exemplu, intr-o instalatie industriala pot exista sarcini instalate care au un efect direct asupra calitatii energiei, prin introducerea de dezechi- libre sau de armonice in sistem. Fiecare dintre aceste conditii poate afecta negativ performanta motorului. In plus, este posibil ca sarcina actio- nata de motor sa nu fie optima sau conforma cu datele constructive ale motorului. Este posibil ca sarcina sa fie prea mare pentru ca motorul sa o poata actiona cu succes sau supraincarcarea poate sa apara din cauza controlului necorespunzator al procesului. Marimea sarcinii poate fi afectata chiar si de frecarea excesiva cauzata de un obiect strain care blocheaza o pompa sau un rotor de ventilator. Capturarea acestor anomalii poate fi dificila si poate dura foarte mult timp, ceea ce face ca depanarea sa fie problematica.

O noua abordare

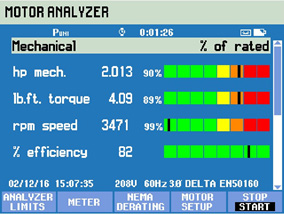

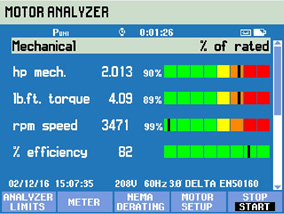

Analizorul de calitate a energiei si de motoare Fluke 438-II ofera o metoda eficienta si rentabila pentru testarea eficientei motoarelor, eliminand nevoia de utilizare a unor senzori mecanici externi si perioadele de nefunctionare costisitoare. Ana- lizorul de calitate a energiei si de motoare Fluke 438-II, bazat pe dispozitivele din seria Fluke 430-II, are functii complete pentru masurarea calitatii energiei, masurand simultan si parametrii mecanici pentru motoarele electrice cu conec- tare directa. Pe baza datelor de pe placuta de identificare a motoarelor (fie date NEMA, fie IEC), alaturi de masuratorile de alimentare trifazata, dispozitivul 438-II calculeaza in timp real datele de performanta a motorului, inclusiv viteza, cuplul, puterea mecanica si eficienta, fara a fi nevoie sa se foloseasca senzori de cuplu si de viteza. Dispozitivul 438-II calculeaza direct factorul de declasificare a motorului in modul de functionare.

Datele necesare dispozitivului Fluke 438-II pentru efectuarea acestor masuratori sunt introduse de catre tehnician sau de inginer si includ puterea nomi- nala in kW sau CP, tensiunea si curentul nominal, frecventa nominala, cos ^ nominal sau factorul de putere, factorul de utilizare nominal si tipul con- structiv al motorului din clasele NEMA sau IEC.

Principiul de functionare

Unitatea Fluke 438-II ofera masuratori mecanice (turatia motorului, sarcina, cuplul si eficienta) prin aplicarea algoritmilor brevetati pentru formele de unda ale semnalelor electrice. Algoritmii com- bina modele ale unui motor cu inductie bazate pe parametri masurati si pe date introduse, fara a necesita o testare inainte de masurare, ce este, de obicei, necesara pentru a estima parametrii modelului de motor, cum ar fi rezistenta statoru- lui. Turatia motorului poate fi estimata in functie de armonicele introduse in formele de unda ale curentului de crestaturile rotorului. Cuplul arbore- lui motorului poate fi asociat cu tensiunile, curentii si alunecarea motoarelor cu inductie, prin interme- diul relatiilor fizice bine-cunoscute dar complexe. Puterea electrica este masurata pe baza curentului de intrare si a formelor de unda a tensiunii. La obtinerea estimarilor cuplului si a vitezei, puterea mecanica (sau sarcina) este calculata folosind valoarea cuplului inmultita cu viteza. Eficienta motorului este calculata prin impartirea puterii mecanice estimate la puterea electrica masu- rata. Fluke a efectuat teste complexe cu motoare echipate, care actioneaza dinamometre. Puterea electrica, cuplul arborelui motorului si turatia reala a motorului au fost masurate si comparate cu valo- rile raportate de catre dispozitivul 438-II pentru a determina nivelurile de precizie.

Rezumat

Desi metodele traditionale pentru masurarea performantei motoarelor electrice si a eficientei sunt bine-definite, acestea nu sunt, in gene¬ral, implementate pe scara larga. Acest lucru se datoreaza, in mare parte, costului perioadei de nefunctionare asociate cu deconectarea motoare- lor si, uneori, a intregilor sisteme, pentru testare. Dispozitivul Fluke 438-II ofera instrumente extrem de utile care, pana acum, au fost extrem de dificil si costisitor de obtinut. In plus, dispozitivul Fluke 438-II isi utilizeaza functiile avansate de analiza a calitatii energiei pentru a masura nivelul calitatii energiei, in timp ce sistemul este in modul de functionare real. Realizarea masuratorilor critice pentru eficienta motorului este simplificata prin eliminarea nevoii de folosire a unor senzori de cuplu externi si a senzorilor de viteza separati, ceea ce face posibila analizarea performantei celor mai multe procese industriale actionate cu motoare, in timp ce acestea inca sunt in functi- une. Acest lucru ofera tehnicienilor capacitatea de a reduce perioadele de nefunctionare si le ofera oportunitatea de a vedea tendintele performantei motorului in timp, oferindu-le o imagine mai buna a starii si performantei generale a sistemului. Trasarea tendintelor performantei face posibila identificarea modificarilor care pot indica defec- tiuni iminente ale motorului si permite inlocuirea componentelor inainte de defectare.